外観検査装置とは?主な機能や種類、導入手順までわかりやすく解説

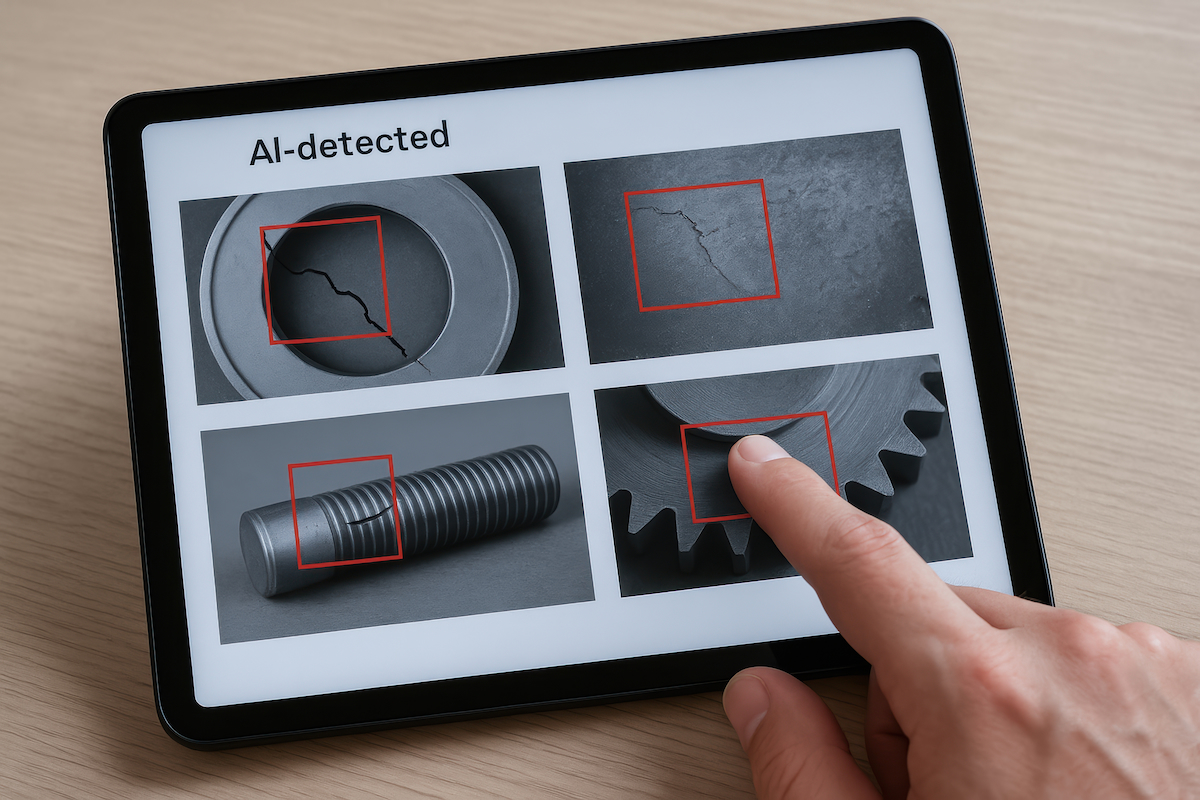

外観検査装置は、製品表面のキズ、汚れ、異物、形状不良などを高精度かつ自動で検出し、製造現場の品質管理を高度化する上で欠かせない設備です。

近年は、人手不足や高度化する品質要求を背景に、従来の目視検査が抱える判定のバラつきや検査コストの増大といった課題を解決するため外観検査装置の導入が加速しています。

本記事では、外観検査装置の基本的な仕組みから種類、導入手順までをわかりやすく解説し、外観検査を効率化するためのポイントを紹介します。

目次

外観検査装置とは

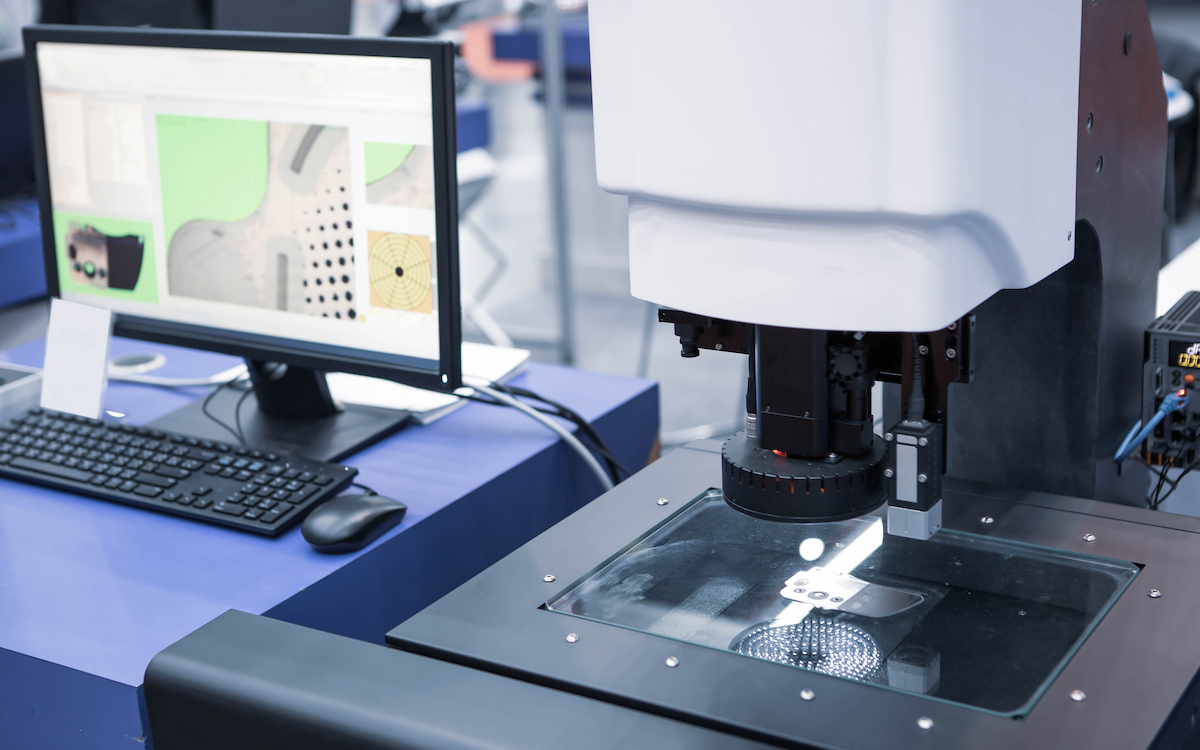

外観検査装置とは、製品の表面に存在するキズや異物、汚れなどの欠陥を自動で検出する装置(システム)のことです。主にカメラやセンサー、画像処理技術を組み合わせて製品の外観画像を取得し、設定された基準に基づいて良否を判定します。

外観検査装置と画像検査装置の違い

外観検査装置と画像検査装置はほぼ同義として使われますが、画像検査装置は外観検査装置を含むより広い概念であり、指す範囲が異なります。

画像検査装置とは、カメラで取得した画像データを処理し、自動で各種検査(外観検査、寸法測定、位置検出、印字確認など)を行う装置・システムの総称です。

一方で、外観検査装置は、製品表面のキズ・汚れ・欠け・異物といった外観品質の判定に特化しています。外観不良の検出を主な目的としており、その多くは画像検査技術によって行われています。

外観検査装置が導入される背景

従来、製造現場の外観検査は、作業者による目視検査で行われてきました。しかし目視検査では、検査員の熟練度や体調によって判定にバラつきが生じやすく、微細な欠陥を見逃すリスクがありました。

外観検査装置は、これらの課題を解決し、一定の基準で検査判定を自動化するツールです。生産ラインのスピードを落とすことなく全数検査が可能になるため、検査に関わる人件費や時間的コストの削減のほか、品質の均一化と不良品の市場流出防止につながります。

さらに、検査結果をデータとして蓄積・分析することで、品質管理の高度化や工程改善に活用できるため、外観検査が行われる現場において、外観検査装置の導入が進んでいるのです。

外観検査装置の構成要素

外観検査装置は、製品を正確に捉え、微細な欠陥を確実に検出するために、複数の構成要素で成り立っています。安定した検査を実現するためには、検査対象や不良内容に応じて各要素を最適に組み合わせることが重要です。

主な構成要素は、下表のとおりです。

| 構成要素 | 役割 |

|---|---|

| 照明 | 検査対象のワークの表面状態を最適に映し出すために欠かせない要素。同軸落射照明、高角度照明、拡散照明などワークの材質や欠陥の種類に応じて適切なものが選定される |

| カメラ | ワークの画像を撮影する部分。高速かつ高解像度な産業用カメラや、検査精度を担保するための高性能なレンズが用いられる |

| 画像処理システム | カメラが取得した画像を解析し、良品と比較して欠陥を識別・判定する心臓部。SAIASのシステムでは、独自の画像処理技術や、AI・ディープラーニングを活用したソフトウェアが用いられる |

| 制御システム | 照明、カメラ、画像処理システムといった全ての構成要素を統合的に制御し、装置全体をスムーズに稼働させるシステム |

外観検査装置の主な機能

外観検査装置には、製品の品質を安定して維持するためのさまざまな機能が搭載されています。

ここでは、一般的な外観検査装置で利用できる機能を解説します。

キズ・異物・汚れ・色ムラの検出

製品表面に現れるキズや異物、汚れなどの検出は、外観検査装置の代表的な機能です。照明条件と画像処理を最適化することで、ひっかきキズや擦りキズといった微細な表面の欠陥を高精度で検出できます。

- キズ:ひっかきキズや擦りキズなど製品表面の欠陥を検出

- 異物・汚れ:製品の製造過程や運搬時に付着した塵、油汚れ、付着物を検出

- 色ムラ:塗装や印刷、成形品の表面における色の濃淡のバラつきや、指定色からのずれを検出

形状・寸法の検査

外観検査装置は、表面欠陥だけでなく、製品の形状や寸法に関する検査にも対応します。製品の一部が欠損していないか、不要なバリや突起が残っていないかといった形状不良を、輪郭抽出やパターン比較によって判定可能です。

- 形状:製品の一部分が欠損していないか、バリや突起が残っていないかを検出

- 寸法:製品の幅、長さ、穴径などが規定に収まっているかを測定

検査結果の記録

外観検査装置には、検出した欠陥の画像や位置情報、判定結果をデータとして記録する機能があります。これにより、製造ロットごとの品質傾向を把握しやすくなり、不良が発生した際の原因追究も効率的に行えます。

蓄積された検査データは、トレーサビリティの確保に役立つだけでなく、工程改善や検査条件の見直しにも活用可能です。単なる良否判定にとどまらず、製造プロセス全体の継続的な品質向上を支える点も、外観検査装置の重要な機能といえます。

外観検査装置の種類

外観検査装置は、検査対象となるワークの形状や特性に応じて、いくつかのタイプに分類されます。

ここでは、代表的な外観検査装置の種類について解説します。

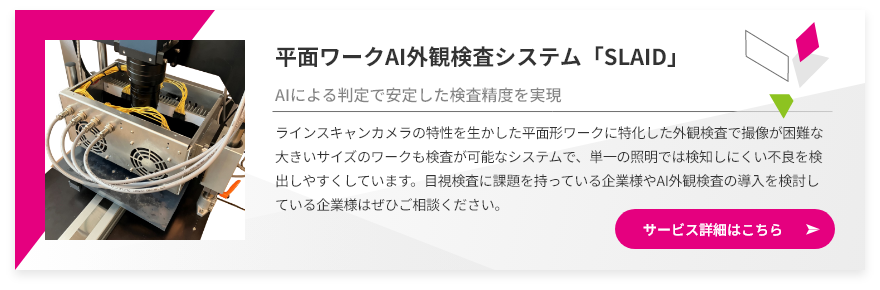

平面ワーク用

平面ワーク用の外観検査装置は、電子部品やフィルム、シート材、基板、金属プレートなど、平坦な表面を持つワークの検査に用いられます。これらのワークは表面全体を均一に確認する必要があるため、高精度かつ安定した撮像が求められるのが特徴です。

多くの場合はラインスキャンカメラが採用されており、ワークが搬送される間に連続的に画像を取得し、それらをつなぎ合わせて全面を検査します。高速ラインにも対応しやすく、大量生産工程で広く利用されています。

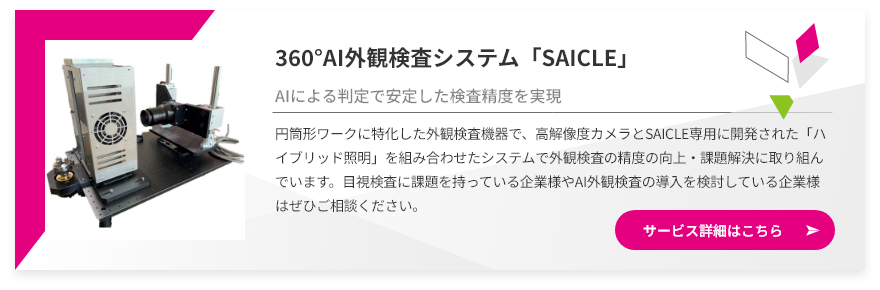

円筒形ワーク用

円筒形ワーク用の外観検査装置は、ボトルや缶、パイプ、ネジ、軸部品など、円柱形状を持つワークの検査に適しています。主に側面や底面といった、平面ワークとは異なる部位の外観品質を確認するために用いられます。

円筒側面全体を検査するためには、ワークを回転させながら撮影する方式や、複数のカメラを組み合わせて多方向から同時に撮影する方式が採用されます。曲面形状は反射の影響を受けやすく、照明条件の設計が難しいため、拡散照明や専用設計の照明技術を用い、安定した検査環境を構築することが重要です。

立体・複雑形状ワーク用

立体・複雑形状ワーク用の外観検査装置は、成形品や鋳造品、アッセンブリ部品など、凹凸が多く複雑な形状を持つワークの検査に用いられます。こうしたワークにおいては、単一のカメラや照明だけでは影が発生しやすいため、複数のカメラや多方向照明、3D測定技術などを組み合わせて立体的に検査を行います。

また、AIを活用した外観検査装置であれば、複雑な形状に起因するばらつきを学習し、従来は検出が難しかった欠陥についても高精度な判定が可能になります。

外観検査装置の導入手順

外観検査装置を効果的に導入するためには、単に装置を選定するだけでなく、現場課題の整理から運用後の改善までを見据えた段階的な進め方が重要です。

ここでは、外観検査装置を導入する際の一般的な手順を解説します。

1.課題の明確化と要件定義

検査対象のワークや、欠陥の種類、許容サイズ、検査速度、設置スペースなど、基本的な要件を明確に定義します。

同時に、現在の目視検査でどのような問題が発生しているのかを洗い出すことも重要です。「検査員の負担が大きい」「判定にバラつきがある」「人件費や検査時間がかかっている」など、具体的な課題を明確にすることで、外観検査装置に求める役割がはっきりします。

2.検査仕様の決定

ワークの形状や欠陥の種類に応じて、平面検査や側面検査、3D検査など、適切な検査方式を仮決定します。

あわせて、検出が必要な最小欠陥サイズや、どのレベルの欠陥を不良と判定するかといった合否基準を具体的に定めます。基準を曖昧にしたまま進めると、導入後の調整工数が増えるため、できるだけ数値で定義することが望ましいでしょう。

3.メーカー選定と相談

定義した要件と検査仕様をもとに、外観検査装置のメーカー選定を行い、具体的な相談を開始します。メーカーによって得意とする検査技術や対応分野は異なるため、自社の課題に合ったソリューションを持つ企業を選ぶことが重要です。

特に、特定の検査方式に強みを持つメーカーや、AIを活用した最新の外観検査技術に精通したメーカーであれば、課題解決につながる具体的な提案を受けやすくなります。

4.装置仕様の確定と見積もり

メーカーとの打ち合わせを通じて、使用するカメラや照明、画像処理性能、処理速度、設置スペースなどの装置仕様を最終確定し、導入費用や納期を含めた正式な見積もりを取得します。

外観検査装置を長期的に活用するためには、この段階で将来的なライン変更や増設の可能性も考慮しておくと良いでしょう。

5.導入

装置の製作が完了したら、生産ラインへの設置と組み込みを行います。設置後は動作確認や検査精度の最終調整を実施し、現場で問題なく稼働するかを確認します。

あわせて、検査員や保全担当者への操作説明・運用指導を行い、スムーズな運用体制を整えます。

6.運用と継続改善

外観検査装置は導入して終わりではなく、運用を通じて継続的に改善していくことが重要です。検査結果のデータを分析しながら、検出精度や処理速度のチューニングを行うことで、より安定した検査が可能になります。

AIを活用した外観検査装置の場合は、運用中に蓄積された新たな欠陥データを学習させることで、検査精度を段階的に向上させることもできます。こうした継続改善を行うことで、外観検査装置の導入効果を最大限に引き出せます。

SAIASの外観検査装置で目視検査を効率化

外観検査装置の導入によって、従来の目視検査で発生していた品質判定のばらつきや人手不足といった課題を解消し、製造現場の品質管理を高いレベルで安定させることが可能です。

SAIASでは、平面ワーク向けのシステム「SLAID(スレイド)」や、円筒形ワークに特化した「SAICLE(サイクル)」といったソリューションを展開しており、それぞれ対象ワークの特性に応じた最適な検査方式と照明技術を組み合わせています。いずれも高解像度カメラと専用のハイブリッド照明を採用しているため、従来の目視では見逃しがちな微細なキズやムラ・異物などを安定して検出可能です。

製品の外観検査を自動化し、品質管理の負担を大幅に軽減したい場合は、ぜひ一度SAIASの外観検査装置をご検討ください。