AI外観検査で得られる5つのメリットは?

実際の効果やデメリット、導入手順も解説

AI外観検査とは、これまで目視で行われてきた製品の外観検査を、ディープラーニング(深層学習)を活用したシステムによって自動化する技術です。人の判断に依存していた検査工程を仕組みとして再構築することで、人手不足や検査品質のバラつきといった、製造現場で長年指摘されてきた課題への対応が期待されています。

本記事では、AI外観検査の基本的な仕組みを整理した上で、従来の外観検査が抱える課題、導入によって得られるメリットと注意点、さらに導入を成功させるための具体的なステップまで詳しく解説します。

目次

AI外観検査とは

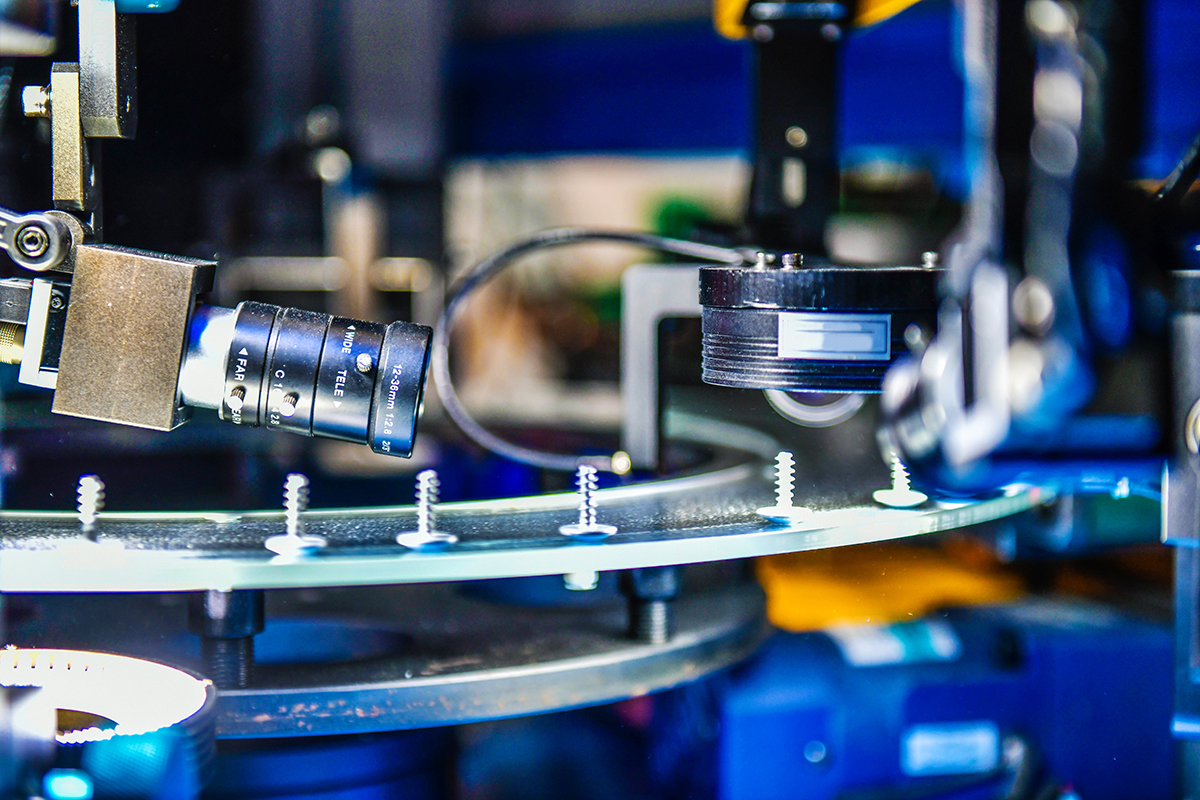

AI外観検査とは、製造業の品質管理などにおいて、人間が目視で行っていた製品の傷、汚れ、欠陥などの検査を、AI(人工知能)を搭載した装置によって自動化する技術のことです。

従来のルールに基づいた画像処理では、あらかじめ「傷のサイズが〇mm以上」といった詳細な数値を設定する必要があり、複雑な形状や設定以下の微細な欠陥の検出は困難でした。しかし、AIを搭載した外観検査装置は、ディープラーニング(深層学習)を用いることで、大量の画像データから「良品」と「不良品」の特徴を自ら学習します。

これにより、人間の経験や人間に近い柔軟な判断を、デジタルならではの圧倒的なスピードと精度で再現することが可能になりました。AI外観検査装置は外部の欠陥を高精度かつ高速に検出するため、市場への不良品流出を防止するだけでなく、長期的に安定した品質管理を実現します。

【関連記事】

外観検査とは?目視検査との違いや検査項目、精度向上のポイントを解説

外観検査の画像処理とは?自動化に欠かせないポイントや導入のメリットを解説

AI外観検査が解決する3つの課題

製造業における外観検査は、製品品質を左右する重要な工程である一方、現場運用においてさまざまな構造的課題を抱えています。特に品質管理で主流であった目視検査は、人に依存する工程であるがゆえに、精度・スピード・コストの各面で限界が顕在化しつつあります。

AI外観検査は、こうした従来の手法では対応が難しくなってきた課題への対策として導入が検討されるようになっています。

1.検査精度

従来の目視検査では、検査員の経験値や判断基準の違い、集中力の低下などによって判定結果にばらつきが生じやすいという課題があります。同じ製品であっても検査員によって評価が分かれたり、微細な欠陥が見逃されたりするケースは珍しくありません。

AI外観検査では、事前に設定した基準に基づいて画像を解析し判定を行うため、検査品質が個人のスキルに左右されやすいという問題に対応しやすくなります。人の感覚に依存していた判断プロセスを、データとして扱える点が特徴です。

2.検査速度・効率

人による外観検査は、作業者一人ひとりの処理能力に依存するため、検査スピードに上限があります。生産量が増えるほど検査工程が追いつかなくなり、ライン全体の停滞や調整が必要になることもあります。

AI外観検査を導入することで、検査工程のボトルネックを解消し、高速かつ連続的な検査で生産ライン全体の効率化を図れます。

3.検査コスト

外観検査には、検査員の人件費に加え、採用や教育にかかるコスト、再検査対応の工数、不良品流出時の損失リスクなど、さまざまな間接コストが伴います。特に人手不足が慢性化する中、人手に頼った検査体制を維持し続けること自体が、困難になりつつある現場も増えています。これらのコストが累積することで、検査工程が製造原価を押し上げる要因となっている点も、見過ごせない課題です。

こうした課題に対し、AI外観検査は人材確保と採用の負荷を軽減します。一度システムを構築すれば、人が入れ替わるたびに発生していた教育リソースの負担を解消でき、限られた人員をより付加価値の高い業務へ配置転換することが可能になります。

AI外観検査の導入による5つのメリット

AI外観検査の導入は、単なる「課題の解決」に留まらず、現場の生産性や企業競争力を飛躍的に高めるパラダイムシフトをもたらします。

ここでは、AI外観検査の導入によって、具体的にどんなメリットが得られるのかを詳しく解説します。

メリット①:検査精度の飛躍的向上と均一化

AI外観検査の最大のメリットは、膨大な学習データに基づき、常に一定の基準で一貫した判断を行える点です。人による目視検査ではどうしても避けられなかった個人差や判定の揺れが発生しないため、常に安定した検査品質を維持できます。

微細な欠陥も見逃さない高度な検品体制が整うため、出荷後の品質トラブルやクレームの予防も期待できます。

メリット②:人材不足の解決

労働人口が減少し、慢性的な人材不足に陥っている現代社会において、AI外観検査は人手不足を解消する手段となります。属人的なスキルをAIに代替させることで、少人数でも実効性の高い検査体制を構築でき、採用難に左右されない安定した生産ラインを維持できます。

また、熟練検査員の知見に依存するリスクを解消できるため、技術承継の問題や人的ミスに起因するトラブルも大幅に低減します。

メリット③:24時間の安定稼働を実現

AIには休息が必要なく、電源が供給されている限り、常に一定のパフォーマンスで24時間365日のフル稼働が可能です。目視検査のような疲労による集中力の低下がないため、深夜帯や休日であっても検査精度が落ちることはありません。これにより、工場全体の稼働率向上や夜間の自動運転化を促進し、短納期対応や増産体制の構築にも大きく貢献します。

メリット④:複雑・多品種製品への柔軟な対応力

近年の多品種少量生産の潮流により検査ニーズは複雑化していますが、AIは学習データの更新をすることで迅速に新製品に適応できる柔軟性を備えています。

そのため、従来のルールベースの検査装置では困難だった、製品仕様の頻繁な変更や複雑な形状変化に対しても、追加学習を行うことでスムーズに対応可能です。一つのシステムで多様な製品を横断的に検査できるため、変化の激しい市場ニーズにも柔軟に応えられます。

メリット⑤:データ活用による継続的な品質改善

AI外観検査を導入すると、すべての判定結果がデジタルデータとして記録されます。これにより、従来は現場の経験則に頼っていた不良発生の傾向などを可視化できるようになります。

「特定の時間帯や特定のラインで不良が増えている」といった相関関係を分析できるため、検査工程だけでなく、前段階の製造工程へのフィードバックが可能になり、製造現場全体の歩留まり改善に貢献するでしょう。

AI外観検査の3つのデメリット

AI外観検査には多くのメリットがある一方で、導入検討時には課題も存在します。導入後のミスマッチを防ぐために、あらかじめ理解しておくべき3つの注意点について解説します。

デメリット①:初期の導入コストが高額

AI外観検査を実用化するためには、高解像度な産業用カメラや特殊な照明、AIの高度な演算を処理するためのGPU搭載PCなど、ハードウェア面での投資が必要です。

また、現場の環境に合わせた専用ソフトウェアの構築や既存ラインとの統合費用も発生するため、高精度な検査を追求するほど初期投資の負担は大きくなる傾向にあります。

導入にあたっては、削減できる人件費や不良率低減の経済効果を算出し、中長期的な投資対効果(ROI)を慎重に見極めることが重要です。

デメリット②:学習データの準備が必要

AIの精度は、学習させるデータの質と量によって左右されます。システムを稼働させる前段階として、大量の正常品と不良品の画像データを収集し、それぞれに意味づけを行う「ラベリング」という作業が必要になります。

特に、発生頻度の低い希少な不良品のデータを集めるには時間と手間がかかるため、導入初期の準備期間が現場の負担となるケースも少なくありません。

デメリット③:判定根拠のブラックボックス化

AIは、画像内の膨大な特徴量を複雑に組み合わせて判断するため、「なぜその画像が不良と判定されたのか」という具体的な過程が人間には見えないという欠点があります。実際に不良が発生した場合に具体的なロジックを説明しづらい状態は、品質管理上の課題となり得ます。

そのため、運用の際はAIが画像のどこを注視して判断したかを可視化する「ヒートマップ機能」などを備えたシステムを選定し、人間が判定根拠を事後検証できる仕組みを整えておくことが重要です。

AI外観検査のメリットを最大化する導入ステップ

AI外観検査の導入でメリットを最大化するためには、「導入して終わり」ではなく、現場の状況に合わせて継続的に運用・改善することが欠かせません。

ここでは、導入後に「期待した精度が出ない」といった失敗を避け、投資対効果(ROI)を最大化するための4つのステップを解説します。

Step1.現場の現状分析

まずは、現在の検査工程がどのように行われているかを現状分析することから始めます。 具体的には、現場の「見逃し率・過検出率」などの検査精度や、一人あたりの「作業時間」、そして「人員配置」の実態を数値化します。

検査工程のどこにボトルネックがあるのかを明確にすることで、自動化すべき工程の優先順位が定まり、導入後の効果測定も容易になります。

Step2.企画・AI外観検査装置の選定

現状分析で見えた課題に基づき、最適な検査方式やAIモデル、カメラ・照明の構成を検討します。製品の材質や傷の種類によって最適な撮影条件は異なるため、自社の製品特性に合ったシステムを選定することが重要です。

可能であればこの段階で実際のワーク(検体)を用いたPoC(概念実証)を行い、目標とする精度が実現可能かを事前に検証しておくと良いでしょう。

Step3.検査ラインの構築

選定したシステムを実際の製造ラインに組み込み、実運用に近い環境でテスト運用を実施します。設置場所の明るさや振動など、現場特有の環境要因が判定に影響を与えることがあるため、現場での微調整を行います。

また、ハードウェアの設置と並行して、現場作業者が操作しやすいインターフェースの設定や操作研修、異常検知時のオペレーションフローの構築も進めます。

Step4.運用後の継続的なモニタリング・改善

長期的にAI外観検査を運用してメリットを最大化するには、運用開始後の継続的なメンテナンスが欠かせません。製造環境の変化や新製品の追加に合わせて定期的に精度を確認し、必要に応じて学習データを更新(再学習)したり、判定しきい値を最適化したりするプロセスが必要です。

この「PDCAサイクル」を回し続けることで、AIはより賢くなり、長期にわたって高い検査品質を維持できるようになります。

SAIASのAI外観検査システムで製造現場の課題を解決

AI外観検査は、従来の目視検査が抱えていた「属人化」や「人手不足」「コスト増」という課題を解決し、製造業の生産性や効率化を向上させる強力なツールです。しかし、その効果を最大化するためには、単にシステムを導入するだけでなく、「現場に最適な検査基準の言語化」や「段階的な自動化プロセス」の設計が不可欠です。

自動化において、もっとも重要なのは「現在の検査基準をいかにデジタルに落とし込むか」という点です。SAIASでは、外観検査における豊富な知識・経験に基づき、お客様の現場に深く寄り添った現状分析からサポートいたします。外観検査の効率化・自動化にお悩みの方は、ぜひSAIASへご相談ください。