AI外観検査とは?メリット・デメリットや事例を解説!

製造現場において、品質維持のために欠かせないプロセスである外観検査。深刻化する人手不足に対応するため、近年AIを活用した外観検査が注目を集めています。

しかし、「本当に品質を担保できるのか」「どの程度コストがかかるのか」と不安を感じる方も多いでしょう。そこで本記事では、AI外観検査の概要やメリット・デメリットについて詳しく解説します。

また、記事の後半では当社の事例についても紹介しているため、AI外観検査の導入を検討している企業様はぜひ参考にしてください。

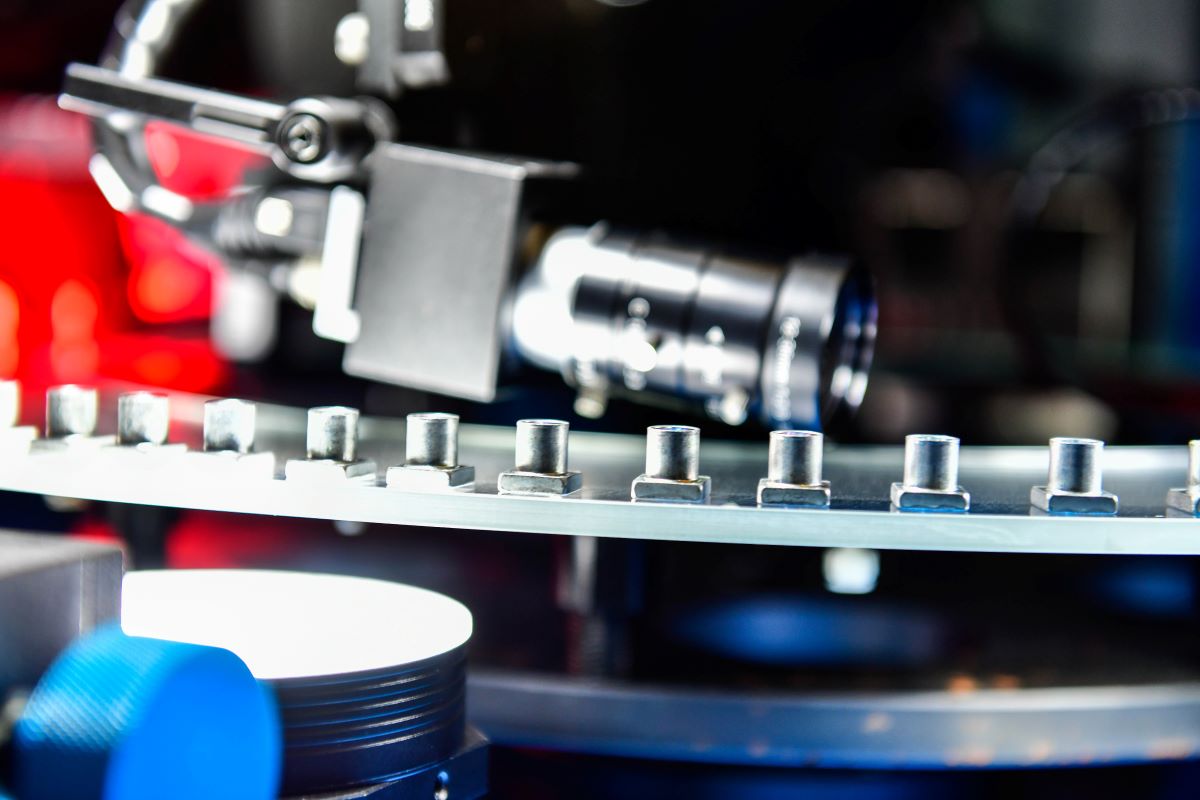

AI外観検査とは

AI外観検査とは人の目で行う目視検査ではなく、AIを活用して製品の外観検査を自動化する技術です。

AI外観検査では「画像解析技術」が用いられ、高性能なカメラと機械学習アルゴリズムを組み合わせることで、微細な傷や色の変化、不均一な形状などを高速かつ高精度に検出できます。

膨大なデータを学習させたAIは、目視検査では見逃しやすい欠陥も識別できるため、品質向上に貢献します。

さらに、AI外観検査は多様な製品に適用できることも大きな特徴です。たとえば、金属部品のキズやプラスチック製品の変色、電子基板の不良など、さまざまな分野で活用が進んでいます。

今後、AI技術は加速度的な進化を遂げると考えられます。それに伴って、より高度な検査が可能になり、製造業の品質管理が向上していくことが期待されています。

AI外観検査のメリット・デメリット

AI外観検査にはさまざまなメリットがある反面、デメリットも正しく理解しておかなければなりません。それぞれのポイントを解説します。

AI外観検査のメリット

AI外観検査を導入することで、製造現場では以下のようなメリットが期待できます。

1.高精度な検査

AIによる画像認識は人間の目よりも高い精度で欠陥を見つけ、微細な傷などの異常を検出します。

従来、製造現場では製品に付着した傷や色ムラ、歪みなどの欠陥を検査員の目視によって確認する方法が一般的でした。

しかし、この方法では検査員のスキルや体調などによる品質のバラつきが避けられず、見逃しが発生するリスクもあります。AIを活用することで、こうした人的ミスを防ぎ、安定した品質管理が可能になります。

2.作業効率の向上

検査の作業効率アップもAI外観検査の大きなメリットです。

目視検査は人の目で行うため、細かい部分まで丁寧にチェックすると膨大な時間がかかり、物理的に対応できる検査量に限界がありました。

一方、AIを活用することで検査スピードが飛躍的に向上し、さらに検査工程の自動化によって作業者の負担も大幅に軽減できます。

3.長時間の連続稼働

長時間の連続稼働が可能な点もAI外観検査の特徴です。

検査員による目視検査では疲労によって集中力が低下し、検査の精度がバラつくことがありますが、AIは24時間稼働できるほか、品質も常に一定に保てます。

特に大量生産が求められる製造現場では、安定した品質管理を実現できるため生産効率の向上につながるでしょう。

4.コスト削減

AI外観検査を導入することで、最小限の人員で検査工程を稼働できるほか、人的ミスによる不良品の流出リスクも低減できます。

カメラや検査システムなどの初期投資は必要ですが、長期的に見れば投資分の回収は十分可能であり、工場全体の効率化が進むでしょう。

5.データ活用

AI外観検査では検査結果がデータとして蓄積されるため、これを分析することで製造プロセスの改善や品質向上につなげることもできます。

たとえば特定の製品で同じ箇所に不良が多発している場合、蓄積した検査結果データを分析し、その原因を特定して工程の最適化を図ることが可能です。

このように、データを活用することで高品質な製品の安定生産にもつながります。

AI外観検査のデメリット

反対に、AI外観検査のデメリットとして押さえておきたいポイントをご紹介します。

1.導入コスト・運用コストが高額

AI外観検査の導入にあたり、もっとも大きなネックとなるのが導入・運用のコストの高さです。

AI外観検査では、高性能のカメラやセンサー、AIアルゴリズムの開発・調整が必要です。これらは製造現場の仕様に合わせて選定しなければならないため、初期投資が高額になりやすい傾向にあります。

また、導入後も定期的なメンテナンスやシステムの更新が必要になるため、運用コストも継続的に発生します。

長期的に見ればコスト分は十分回収できるとはいえ、資金力に余裕のない企業にとっては大きなハードルとなってしまいます。

2.導入時の学習データ準備

AIを高精度に動作させるには、大量の学習データが必要です。

特に不良品のパターンを正確に識別するには、過去の検査データを集めた上で適切にラベリング(分類)しなければなりません。

そのため、データ収集や事前の準備に多くの時間とコストを要します。

3.全ての検査をAIに切り替えるのは難しい

不良品の発生パターンは多種多様で、特に細かなキズや変色などに対しては微妙な判断が求められることもあるでしょう。

AIはパターン認識に優れているものの、不良かどうかの基準が曖昧だったり、例外的な不良が起きていたりするケースでは判断が難しい場合があります。

そのため、最終的な確認は必ず人間が行う必要があり、現時点での完全な自動化は困難といえるでしょう。AIの限界を理解した上で、人間とAIの連携体制を構築することが重要になります。

4.変化への対応の難しさ

AI外観検査は、あらかじめ学習したパターンにもとづいて正常・不良の判定を行います。

見方を変えれば、AIが学習していない新たなパターンの不良品が発生した場合、それを判別できないことを意味します。

そのため、新たな不良パターンが発生したときや、製造環境が変化した際には、再学習やアルゴリズムの調整が必要になります。システムの柔軟性を確保し、適切にアップデートを行う仕組みの構築が求められます。

AI外観検査の導入事例

実際にAI外観検査システムを導入した企業では、どういった成果が出ているのでしょうか。3つの導入事例をご紹介します。

AI外観検査導入事例1:バネの検査

| 検査対象 | バネ |

|---|---|

| 導入前の課題 |

|

| 導入後の効果 |

|

AI外観検査導入事例2:アルミパイプの検査

| 検査対象 | アルミパイプ |

|---|---|

| 導入前の課題 |

|

| 導入後の効果 |

|

AI外観検査導入事例3:コントロールケーブルの検査

| 検査対象 | コントロールケーブル |

|---|---|

| 導入前の課題 |

|

| 導入後の効果 |

|

SAIASの外観検査システム構築サービスはAI外観検査にも対応

AI外観検査は検査品質や生産性の向上を実現するための有効な手段ですが、初期投資の費用面の問題やシステムの導入準備、メンテナンスなどが大きなハードルとなり、なかなか導入に踏み出せない企業も少なくありません。

特に中小企業では資金的な余裕がなく、導入に躊躇してしまうことも多いでしょう。このようなお悩みを抱えている企業様は、ぜひ一度SAIASへご相談ください。

SAIASはこれまで多くの製造現場へAI外観検査システムを導入してきた実績があります。丁寧なヒアリングを行った上で、現場の状況や課題に合わせて最適なシステム構築をご提案します。

初めて外観検査の自動化を検討している企業様はもちろん、過去に外観検査の自動化を導入したものの、現在課題を感じている企業様に対しても課題解決に向けて全力でサポートいたします。

AI外観検査が品質管理の常識を大きく変える

製造業の品質管理といえば、これまでは目視検査が主流でした。

しかし、ここ数年の間でAI技術が急速に進化したため、AI外観検査のニーズが拡大しています。今後さらに技術が進化していけば本格的にAI外観検査の普及が進み、製造業の品質管理の常識が大きく変化する可能性もあるでしょう。

SAIASの外観検査システム構築サービスでは、AIを活用した検査機器・システムを駆使しながら、現状の課題を解決し精度の高い外観検査を実現します。

現在の外観検査の精度に課題を感じている方、AI外観検査の導入を検討中の方は、ぜひSAIASへご相談ください。