円筒形状物の外観検査はなぜ難しい?

自動化を実現するためのポイントを解説

外観検査は生産ラインの品質を担保するために欠かせない工程です。

検査の対象物はさまざまな素材・形状がありますが、中でも「円筒形状物」は検査の難易度が高く、外観検査を自動化するには多くの課題を解決しなければなりません。

本記事では、円筒形状物の外観検査を自動化する際の課題や、それらを解決するためのポイント、ソリューションの一例をご紹介します。円筒形状物の外観検査の自動化を検討している企業様は、ぜひ参考にしてください。

目次

円筒形状物の外観検査とは

円筒形状物の外観検査とは、シャフトやパイプ、ローラーなどの円筒形状の製品を対象とした外観検査です。製品の品質を担保するために欠かせない工程のひとつですが、その形状の特性から検査の難易度は高く、熟練の検査員による目視検査でもわずかな光の反射などで細かなキズや凹み、変色を見落とすことがあります。

また、円筒状の製品は形状が連続しているため、検査位置の設定が難しいという課題もあります。平面の製品とは異なり、特定の位置を基準にして検査するのが難しく、正確な判定を行うには高い技術が求められるのです。

このような問題を解決し、製造現場の業務効率化と生産性を向上するため、昨今は外観検査の自動化が注目されています。画像処理技術やAIを活用した検査システムを導入することで、細かな傷や異常を正確に検出でき、検査品質の向上が期待できます。

円筒形状物の外観検査を自動化する際の課題

一口に円筒形状物といっても、サイズや材質などさまざまなパターンがあり、外観検査の自動化を実現するにはいくつかの課題をクリアしなければなりません。具体的にどういった課題が考えられるのでしょうか。

画像処理・撮影の難易度

外観検査ではキズや凹みなどを正確に検知するために、検査対象物に照明を当てる必要があります。しかし、円筒形状物に光を照射しカメラで撮影すると、対象物の歪みや光の反射が生じやすく、画像補正が難しいという問題があります。

特に、光沢のある金属製の部品では表面の反射が強く、正確な画像を取得することが困難です。また、高速で回転する対象物を検査する場合、シャッタースピードや撮影のタイミングを正確に調整しなければならず、高度な制御技術が求められます。

センサー技術導入の課題

高精度なセンサーを導入することで検査精度を向上させることは可能ですが、その分コストが高くなる傾向にあります。また、センサーの解像度や応答速度によっては、細かなキズや異常を検出しきれない可能性も否定できません。

安定した検査品質を維持するためには、これらの課題を理解した上で、用途や要求精度に適したセンサー技術を慎重に選定することが重要です。

データ解析の負荷

円筒形状物の外観検査では、画像の歪みを補正し、正確な検査結果を得るために、複数枚の画像を合成処理する方法が一般的です。

この際、膨大な画像データをリアルタイムで処理する必要があるため、高速かつ効率的なアルゴリズムの導入が求められます。

また、対象物や検査項目によって異常判定の基準は異なるため、システム側でこれを自動的に設定・更新することは容易ではありません。そのため、製品や検査内容に応じて柔軟に判定基準を設定・調整できるシステムが理想的といえます。

既存のラインへのスムーズな統合が難しい

生産ラインの一部に外観検査の工程が含まれている場合、自動化システムの導入にあたっては既存設備との調整や更新が必要になります。

既存の工程と整合性を取るための制御システムの設計には時間とコストがかかるため、導入がスムーズに進まないケースも珍しくありません。

円筒形状物の外観検査の自動化を成功させるポイント

上記の課題をクリアし、円筒形状物の外観検査を自動化するためにはどういったポイントを押さえておく必要があるのでしょうか。システム選定にあたっての注意点をご紹介します。

高精度なカメラとセンサーの選定

細かな不具合を正確に検出するには、高解像度のカメラやセンサーの導入が欠かせません。

特に、円筒形状物は光の反射や歪みが生じやすいため、わずかな表面の傷や異常を見逃さないよう、高精細な画像を取得できるセンサーを選定することが重要です。

また、高速回転する対象物に対応するため、たとえばシャッタースピードの速いカメラや、エッジ側でのリアルタイム処理が可能なセンサーの採用も検討してみましょう。

適切な照明の設置

円筒形状物の外観検査では、対象物表面から光の反射が発生しやすいため、適切な照明設計が求められます。

照明の角度や輝度を調整しながら均一な光を照射し、細かなキズを明確に浮かび上がらせます。

また、照明と合わせて偏光フィルターも活用することで、余分な反射を抑えながら正確な検査を実現できます。

自動化アルゴリズムの最適化

外観検査の自動化にあたっては、検査対象物の特徴を正確に認識できるアルゴリズムを開発することが重要です。

昨今ではAIやディープラーニングの技術が大きく進化しており、これらを活用することにより高い精度で欠陥を判別できるようになります。

また、過去の検査データを蓄積しAIに学習させることで、アルゴリズムの継続的な改善も見込めます。

リアルタイムでのフィードバックシステム

検査結果を即座に生産ラインに反映させるフィードバック機能の導入も検討してみましょう。

フィードバックシステムを導入することで、たとえば不良品が検出された際には自動でラインを停止し、不良品の流出を防げます。

また、フィードバックシステムによって蓄積したデータは、工程の最適化や設備の保全・メンテナンスにも活用できます。

柔軟なシステム設計

円筒形状物にはさまざまなサイズや形状があるため、異なる製品にも対応できる柔軟なシステム設計が求められます。

幅広い仕様の製品に対応できるシステムを構築しておけば、将来的にさまざまなパターンの製品を手掛けられるようになり、多品種生産に対応しやすくなります。

また、メンテナンスやアップグレードが容易なシステムを選定しておけば、長期的に運用しやすいシステムに改良できます。

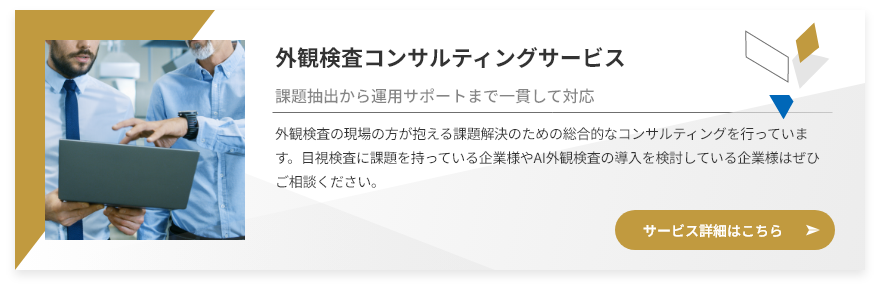

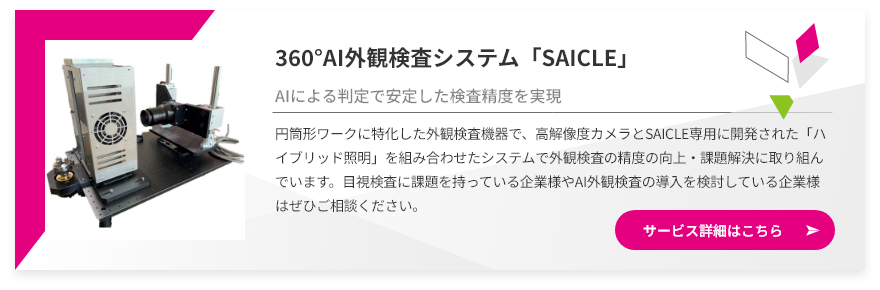

SAIASの360°AI外観検査システム「SAICLE」

SAIASが提供する360°AI外観検査システム「SAICLE(サイクル)」は、円筒形状物に特化した外観検査機器です。

最大の特長は、高解像度の「ラインカメラ」と専用に開発された「ハイブリッド照明」の組み合わせにあり、対象物を回転させながら撮像することで表面全体を均一にスキャンでき、目視では確認しづらい異常の検知が可能です。

また、金属製品だけでなく、樹脂やゴムなどさまざまな素材に対応している点も魅力であり、幅広い業界の多様な製品にも柔軟に適応できます。

さらに、SAICLEはシンプルな操作性にも優れており、専門的な知識がなくても簡単に操作可能です。

AIによる自動判定機能により、検査精度を向上させながら作業負担を軽減でき、別途ロボットアームを導入すれば外観検査の完全自動化も叶います。

必要な機器がワンパッケージになっているためシステム導入の手間がかからず、高精度な検査と優れた操作性を兼ね備えたSAICLEは、円筒形状物の品質管理を次のレベルへと引き上げます。

円筒形状物の外観検査を自動化し生産性を向上させよう

円筒形状物の外観検査は難易度が高く、自動化にあたってもさまざまなハードルがあります。

SAIASが提供する360°AI外観検査システム「SAICLE」は、円筒形状物の外観検査を効率的に行い、品質管理を強化するための最適なソリューションです。

高解像度カメラと専用照明の組み合わせにより、細かな傷や欠陥も見逃さず、さまざまな素材に対応可能。さらにシンプルな操作性とAIによる自動判定機能で、誰でも高精度な検査を実施できます。

円筒形状物の外観検査の導入を検討されている方や、現在の検査精度に課題を感じている方は、ぜひSAIASにご相談ください。