ウェーハ(ウェハ)外観検査装置とは?半導体製造における欠陥の種類や検出装置の選び方を解説

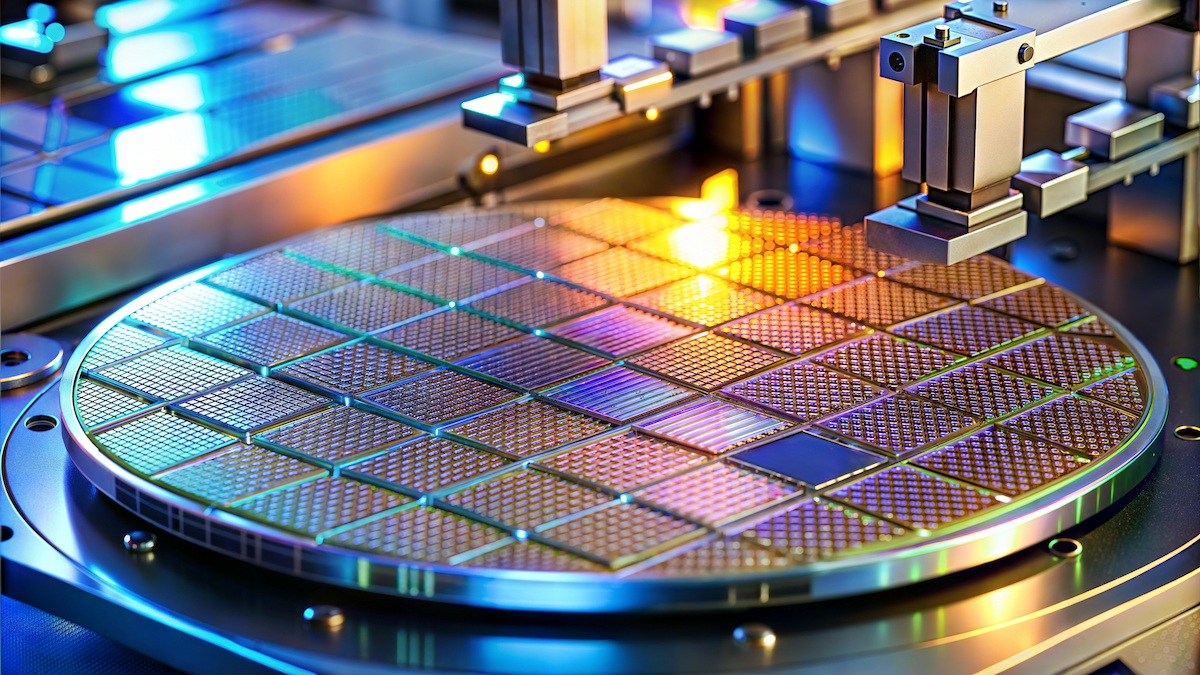

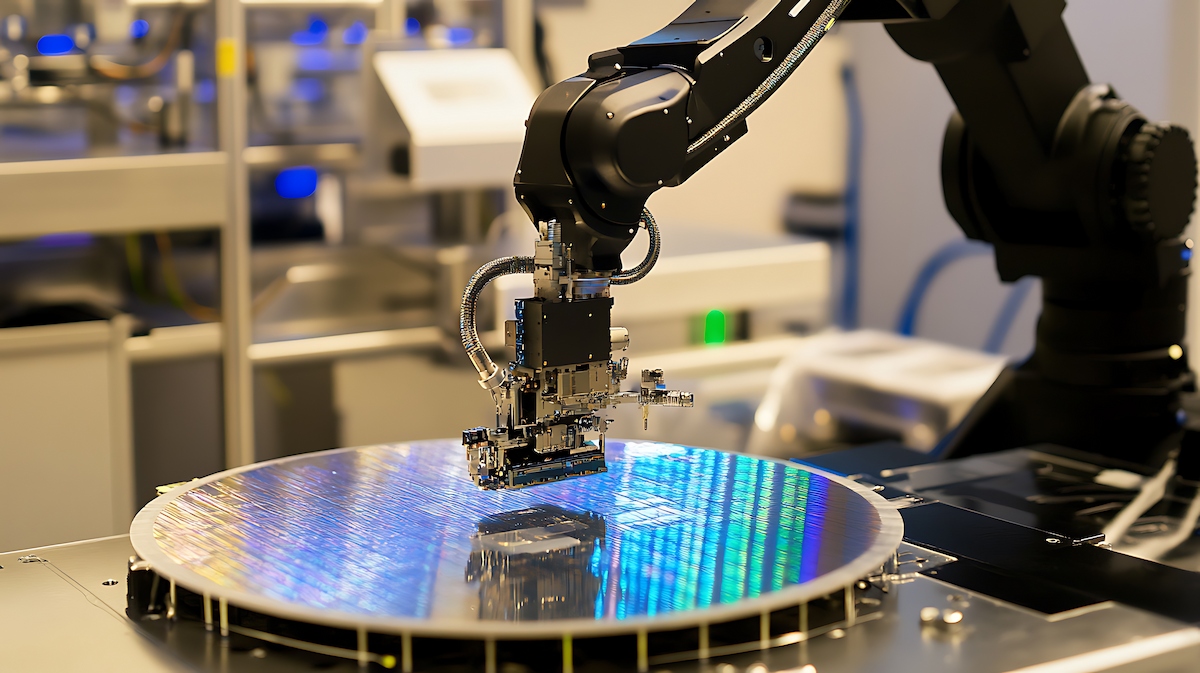

ウェーハとは、半導体チップの基盤となる円盤状の材料です。高純度のシリコンから作られ、数百もの微細な電子回路が形成されるウェーハは、その品質が半導体製品全体の性能に直結します。

そのため、ウェーハは製造工程の早い段階から徹底した品質管理を行うことが求められます。特に外観検査は、微細なキズや異物、パターン不良といった欠陥を早期に検出し、不良品の市場流出を防ぐ重要な工程です。

本記事では、ウェーハの基本構造や外観検査の目的、検出される主な欠陥の種類、さらに外観検査装置の特徴や選定ポイントまで、ウェーハの品質管理に関わる基礎知識をわかりやすく解説します。

ウェーハ(ウェハ)とは

ウェーハとは、半導体チップをつくるための基盤となる円盤状の薄い材料のことです。主な素材は高純度のシリコンで、厚さはおよそ数百μm(マイクロメートル)になります。半導体の製造工程では、このウェーハ上に微細な電子回路が何層にも形成され、最終的に個々のチップとして切り出されます。

ウェーハは半導体の「土台」ともいえる存在であり、その品質が最終的な半導体デバイスの性能やエネルギー消費・効率、良品率を大きく左右します。そのため、製造初期の段階から平坦性や表面の欠陥、汚染などを厳密に検査し、わずかな不良も見逃さない厳密な品質管理が求められます。

ウェーハ(ウェハ)の外観検査の目的

ウェーハの外観検査の最大の目的は、製造工程で発生する微細な欠陥を早期に発見し、不良品の市場流出を防ぐことです。ウェーハは工程の初期から最終段階までさまざまな装置や薬品にさらされるため、パーティクル(微粒子)やキズ、膜厚の異常などが発生するリスクがあります。これらを放置すると、後工程でチップ不良の原因となるため、早期検出が欠かせません。

外観検査は、回路形成前のベアウェーハと、回路形成後のパターンウェーハの両方で行われます。初期段階の検査では素材の品質を、後段の検査では加工やプロセス条件の良否を確認します。こうした検査結果を分析することで、工程ごとの課題を特定し、製造プロセス全体の最適化につなげることができます。

半導体検査における外観検査の位置づけ

半導体製造プロセスでは、外観検査は品質管理の要ともいえる重要な工程です。フォトリソグラフィやエッチング、成膜といった各工程では、わずかな異物混入やキズが致命的な欠陥につながるため、外観検査によって確認できる欠陥(スクラッチ、異物、パターン欠損など)を正確に検出する必要があります。

かつては熟練作業者による目視検査や抜き取り検査が中心でしたが、半導体デバイスの微細化と生産量の拡大により、人の目だけでは限界が生じました。近年では、画像処理技術やAIを搭載した自動外観検査装置が主流となり、高速・高精度で全数検査を行う体制が整いつつあります。

ウェーハ(ウェハ)テストと外観検査の違い

ウェーハの検査には大きく分けて「外観検査」と「ウェーハテスト(電気的特性検査)」の2種類があります。外観検査はウェーハ表面のキズや異物、パターン欠陥といった見た目の不良を検出する工程です。一方、ウェーハテストでは、形成された回路が設計通りに動作するかどうかを電気的に確認します。

つまり、外観検査は物理的な問題を早期に発見するための工程であり、ウェーハテストはその後の電気的な性能を保証するための工程です。両者を組み合わせることで、半導体製品の信頼性を多角的に確保することができます。

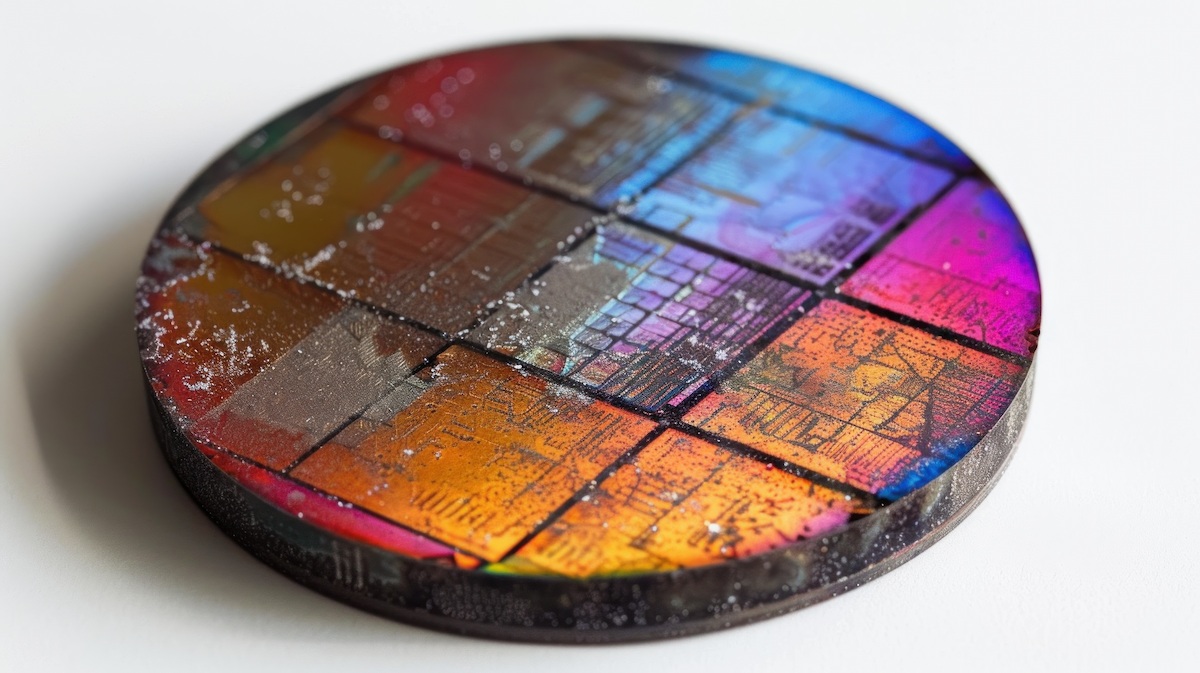

ウェーハ(ウェハ)の外観検査で検出される主な欠陥の種類

ウェーハの外観検査では、目視では確認が難しいほど微細な欠陥を高精度に検出します。こうした欠陥は、半導体チップの性能に直接影響するため、早期発見と正確な分類が重要です。

主な欠陥は、発生原因や影響範囲によっていくつかのタイプに分けられます。

パーティクル(微粒子)

パーティクルは、製造環境や搬送工程、装置の摩耗などによってウェーハ表面に付着する微小なゴミやホコリのことです。わずか数ナノメートル単位の異物でも回路形成を妨げたり、膜の密着性を損なったりして、回路断線やリーク電流などの不良を引き起こすことがあります。

そのため、クリーンルーム内での環境管理や、検査装置による高感度な異物検出が欠かせません。

スクラッチ・クラック

スクラッチやクラックは、ウェーハを搬送・装着する際の機械的な接触や静電気放電などが原因で発生する表面のキズやひび割れです。これらの欠陥はウェーハ自体の強度を低下させるほか、後工程での熱処理や化学処理中に破損や剥離を引き起こすリスクがあります。

特に微細加工が進む近年では、わずかなスクラッチでも電気特性に影響を与えるため、後述する光学式やレーザー散乱式装置による精密検出が求められます。

パターン不良・膜厚異常

パターン不良や膜厚異常は、フォトリソグラフィや成膜工程での条件ずれ・装置不調などが原因で発生します。代表的な例としては、パターンのズレや断線、短絡、エッチング残渣による形状崩れなどが挙げられます。

また、成膜時の厚みばらつきや膜質不均一も電気的特性のムラを生み、最終製品の信頼性を低下させる要因となります。

ウェーハ(ウェハ)外観検査装置の種類と特徴

ウェーハの外観検査には、検出したい欠陥の種類や求める精度に応じて、さまざまな検査装置が使い分けられます。代表的な検査装置は、「光学式」「レーザー散乱式」「電子顕微鏡(SEM)」の3つの方式です。

それぞれの装置は検出原理や、得意とする欠陥、適用範囲が異なります。以下では、外観検査装置の特徴について詳しく解説します。

光学式検査装置

光学式検査装置は、カメラやCCDセンサー、顕微鏡機能などを用いてウェーハ表面を高解像度で撮影し、画像処理によって欠陥を検出します。スクラッチや汚れ、パターンのズレといった幅広い種類の外観不良に対応でき、ライン上での全数検査にも適しています。

装置構成や検査アルゴリズムの柔軟性が高く、製造現場で最も一般的に使用される方式です。近年ではAIによる画像解析と組み合わせることで、検出精度の向上と誤検出の低減が進んでいます。

レーザー散乱式検査装置

レーザー散乱式検査装置は、ウェーハ表面にレーザー光を照射し、欠陥部分で発生する散乱光を検出する外観検査装置です。光学式では見逃されやすいサブミクロンサイズのパーティクル(微粒子)やスクラッチの検出に優れており、工程初期のベアウェーハ検査で活用されています。

検査スピードが速く、広範囲を一度にスキャンできる点もレーザー散乱式検査装置の強みです。微小な凹凸や異物を確実に検出するため、クリーン度の高い製造環境では欠かせない装置として活用されています。

電子顕微鏡(SEM)検査装置

電子顕微鏡(SEM)検査装置は、電子線をウェーハ表面に照射し、反射電子や二次電子の信号から画像を生成する装置です。光学的な限界を超えるナノメートルスケールの解像度を持ち、パターン不良や膜構造の欠陥を詳細に観察できます。

ただし、検査に時間がかかるため、通常は光学式やレーザー散乱式で検出された欠陥の詳細解析や原因究明に使用されます。研究開発やプロセス評価の現場で重要な役割を果たしています。

ウェーハ(ウェハ)外観検査装置の選定ポイント

ウェーハ外観検査装置を導入する際は、単に性能が高い装置を選ぶだけでは不十分です。検査対象や製造環境に合った仕様を満たしているか、そして導入後の安定運用が可能かどうかを総合的に判断することが重要です。

以下では、外観検査装置を選定する際に重視すべきポイントを解説します。

検査対象と要求仕様の明確化

まず、どの種類のウェーハを検査するのかを明確にします。ベアウェーハなのか、回路パターンが形成されたウェーハなのかによって、求められる検査方式や感度は大きく変わります。

また、検出したい欠陥の種類やサイズ、検査速度、ウェーハサイズの対応範囲など、具体的な要求仕様を事前に整理することが欠かせません。検査対象となるウェーハの仕様を明確にすることで、最適な装置選定につながります。

装置性能が要求仕様を満たしているか

定めた仕様に対して、候補となる装置が要件を確実に満たしているかを確認します。検査精度や検出可能な最小欠陥サイズ、ウェーハサイズへの対応、検査速度などが、自社の生産ラインでの運用に合致していることが必要です。装置の性能が仕様に達していない場合、後工程で不良が見逃されるリスクや、生産効率の低下を招く可能性があります。

メーカーが保守・メンテナンスを支援してくれるか

装置導入後も、安定した稼働を維持するためには、メーカーによる保守サービスや技術サポートが重要です。消耗部品の交換、ソフトウェア更新、トラブル対応などが迅速に行える体制が整っているかを確認しましょう。信頼できるサポートがあることで、検査精度の維持と生産ラインの安定化が可能になります。

AIを活用した検査高度化の重要性

近年、ウェーハ外観検査の精度はAI技術の導入により、急速に向上しています。AIは、大量の検査画像データから欠陥の特徴を自動で学習し、人間の目では見逃しやすい微細な欠陥も高精度で検出することが可能です。

これにより、検査の自動化と効率化が飛躍的に向上し、従来の人手による抜き取り検査では達成しにくかった全数検査も実現できます。また、検査履歴や欠陥情報を蓄積することで、品質改善やトレーサビリティの確保にも大きく貢献します。AIの活用は、単なる省力化だけでなく、半導体製造の信頼性を高める重要な手段となっています。

ウェーハ(ウェハ)外観検査装置の導入を成功させるために

AI技術を組み合わせたウェーハ外観検査装置の導入を成功させるには、自社の製造課題や検査対象を明確にし、最適なソリューションを導入するための専門知識が欠かせません。

しかし、多くの企業は、導入計画の策定、装置選定、ROI(投資収益率)の算出、そして実際の運用に至るまで、リソースや専門知識の不足に直面しています。こうした課題を解決するためにも、外部の専門家による支援が企業の品質管理のカギを握ります。

SAIASはウェーハ外観検査装置や関連ソフトウェアの開発ノウハウを活かし、導入検討中の企業に向けたコンサルティングサービスを提供しています。装置選定から導入後の運用サポートまでを総合的に支援することで、導入リスクを低減し、製造現場での検査精度向上と効率化を実現します。