外観検査とは?目視検査との違いや検査項目、精度向上のポイントを解説

外観検査とは、製品の表面や形状などの外見的な品質を確認する工程です。目視検査や画像処理、AI外観検査などの手法を活用し、キズ・汚れ・欠け・印字ズレなどの不良を検出することで、不良品の出荷を防ぎます。

本記事では、外観検査とは何か、その目的や主な検査項目、業界ごとの特徴的なチェックポイント、さらに精度を高める方法まで詳しく解説します。

目次

外観検査とは

外観検査とは、製品の表面や形状などの外見的な品質を確認する工程です。キズや汚れ、欠け、印字ズレなどの不良を見つけ出し、出荷前の品質を保証する役割を担います。

主に製造現場で実施されるプロセスで、人による目視検査だけでなく、画像処理技術やAIを組み合わせた自動検査の導入も進んでいます。外観検査は製造業をはじめ、食品・飲料業界、医薬品業界、化粧品業界など多くの業界で実施されており、不良品の市場流出を防ぎ、企業の信頼性向上や安定した品質管理を実現します。

外観検査の目的

外観検査の主な目的は、以下の3点です。

- 1.製品品質の確保

- 2.品質向上と製造工程の改善

- 3.顧客満足の維持

外観検査は、製品が規格通りに製造され、品質基準を満たしていることを確認する工程です。万が一製品に不良が生じていた場合、問題の原因を特定して必要な対策を講じることで不良の発生を未然に防げます。

また、検査データの蓄積・分析により不良品の発生傾向を把握することで、製造工程の見直しや新技術導入を促進し、製品の全体的な品質向上が期待できます。

不良品が顧客に届くことで発生するクレームや返品を防ぎ、ブランド価値を維持するため、品質保証と生産性向上の両面で重要な役割を果たす工程と言えます。

外観検査と目視検査の違い

目視検査は、熟練した検査員が直接目で見て不良を判断する手法です。柔軟な対応ができる一方で、作業者の集中力や経験に左右されやすいという課題があります。

一方、外観検査は、目視検査を含む「外観上の品質を確認する全体の工程」を指します。つまり、外観検査は製品の外見上の不良をチェックする検査全般を指し、目視検査はその一手法として位置づけられます。

近年では、人による目視検査に加え、画像処理技術やAI外観検査システムなど、自動化技術との併用によって検査の精度と効率を高める動きが広がっています。それぞれの検査手法には特徴があり、製品の種類や求められる精度に応じて、単独または組み合わせて活用されるのが一般的です。

外観検査の主な検査項目

外観検査では、製品の品質に直接関わる外見上の不良を多角的に確認します。形状や構造、寸法、色など、検査項目は製品の種類や用途によって異なりますが、いずれも品質保証に欠かせない重要なチェックポイントです。

一般的には、以下のように大きく3つに分類できます。

- 1.仕様・形状・構造に関わる問題

- 2.表面形状に関わる問題

- 3.仕上がりに関わる問題

1.仕様・形状・構造に関わる問題

製品規格または仕様書で定められた形状・構造・寸法、色、意匠や印刷などが基準から逸脱していないかを確認する検査項目です。

| 検査項目 | 検査内容 |

|---|---|

| 形状 | 指定形状との差異・変形・欠損など |

| 構造 | 組立や組み合わせの差異・位置ずれなど |

| 寸法 | 指定寸法との差異など |

| 色 | 色目・色調の差異、変色や色ムラなど |

| 意匠・印刷 | 指定の意匠・印刷との差異、印字ズレ・かすれなど |

形状:変形・欠け

製品の成形や加工の過程で発生する変形や欠けを検出します。角の欠けや部品の変形など、寸法精度や組立性に影響する不良を早期に発見する、もっとも基本的な検査項目です。

構造:組立不良・位置ずれ

複数の部品で構成される製品では、部品の組立状態や位置の正確さを確認します。わずかなズレが製品の機能不良や破損の原因になるため、部品の抜けやボルトの緩み、ラベルの位置ずれなどを検出し、機能不良や破損のリスクを防ぎます。

寸法:指定寸法の不良

長さや厚み、穴の直径などの測定を行い、製品が設計図どおりの寸法に仕上がっているかを確認します。自動検査装置を活用すれば、目視では検査が難しい微小な誤差も検出可能です。

色:色ムラ・変色

塗装や印刷の色ムラ、熱による変色などの外観品質をチェックします。色の不均一は製品の印象やブランド価値を損なうため、厳密な管理が求められます。

印刷:印字ズレ・かすれ

製品ラベルやロゴ、バーコードなどの印刷品質を確認します。印字ズレやかすれ、にじみがないかを検査し、表示内容の正確性を確保します。

2.表面形状に関わる問題

傷や付着物、シワや凹凸、触り心地などの製品・部品の表面状態に関わる問題点を検査する項目です。

| 検査項目 | 検査内容 |

|---|---|

| 表面のキズ・見栄え・感触 | 凹凸・シワ・筋・艶・ムラ・曇り・劣化・異触感・表面に発生したキズや擦れなど |

| 付着物 | 汚れやホコリ、異物などの付着 |

表面:キズ・凹凸・艶

製品表面にキズや凹凸、しわ、筋などの欠陥がないかを確認します。見た目だけでなく、手触りや艶のムラなども品質に関わるため、細かなチェックが行われます。製品によっては0.01mm単位での検査が求められるケースもあり、高い精度が要求される検査項目です。

付着物:汚れ・異物混入

油汚れやホコリ、毛髪、異物の混入などを検出します。とくに食品や医薬品では安全性に直結するため、非常に厳しい基準で管理されています。

3.仕上がりに関わる問題

製品に対して仕上げや加工がある場合に行う検査です。仕上がりの粗雑さや、丁寧さを測る指標となります。

| 検査項目 | 検査内容 |

|---|---|

| 仕上がりの丁寧さ | バリや突起、欠け、加工跡など |

仕上がり:バリ・カエリ

加工後に残るバリ(突起)やカエリ(めくれ)を確認します。これらを放置すると組立不良やケガの原因になるため、確実な除去と検出が求められます。

業界別の特徴的な検査項目

外観検査の内容は、業界や製品の特性によって重要項目や注力すべきポイントが異なります。自動車部品のように安全性が求められる分野から、食品・医薬品のように消費者の健康を守る分野まで、それぞれに特有の検査項目があります。

自動車部品:塗装品質、溶接部の検査

車体や部品の塗装ムラのほか、異物混入、溶接部の割れや欠陥などを重点的に確認します。安全性に直接関わる重要部品では、微細なキズや寸法の誤差も見逃せないため、画像解析を活用した高精度な検査が不可欠です。

また、エンジン部品などの精密部品では、わずかな不良が重大な事故につながる可能性があるため、厳格な品質管理が求められます。

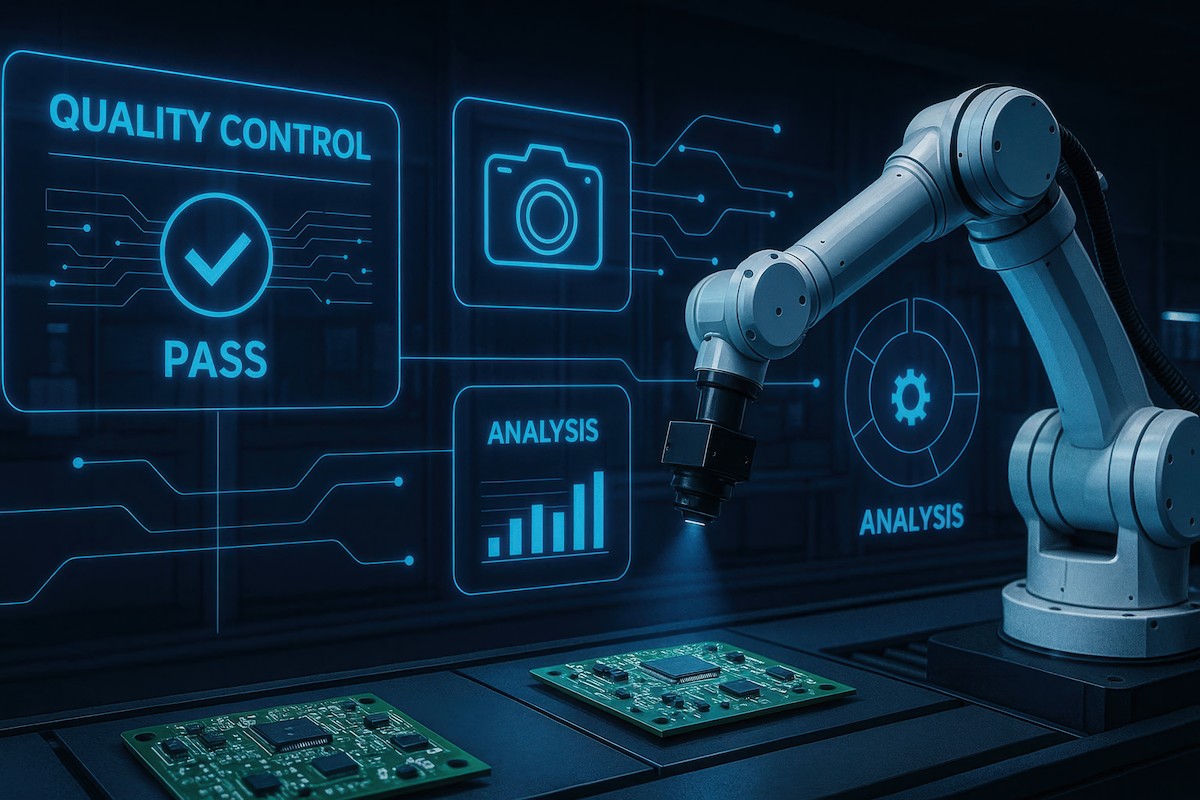

電子部品:ハンダ付け、基板の欠陥

電子部品は小型化・高密度化が進んでおり、わずかな欠陥でも不良や故障につながる恐れがあります。ハンダの量や濡れ性、プリント基板上の配線欠陥、チップ部品の位置ずれなどを高倍率で検査し、安定した品質を確保します。

基板やコネクタ、トランジスタなどの微細な部品では、人の目では見逃しやすい欠陥を検出するため、高解像度カメラやAI技術の活用が進んでいます。

食品:異物混入、包装不良

食品分野では異物混入の検出が最優先です。金属片やプラスチック、毛髪などの混入をはじめ、内容量の過不足、賞味期限・消費期限の印字不良、アレルギー表示の誤り、包装不良などを厳しく確認します。

異物混入や表示ミスは消費者の健康被害を引き起こす恐れがあり、食品事故につながります。食品の回収や調査に多大なコストがかかるだけでなく、企業のブランドイメージが著しく低下する可能性もあるため、安全性と信頼性を守るための重要な検査工程です。

医薬品:錠剤の欠損、印字確認

医薬品では、わずかな欠損や印字ミスも重大な健康リスクになります。錠剤の欠けや割れ、カプセルの色の違い、PTPシートからの薬剤欠落などを確認し、正確な印字で用法・用量の誤りを防ぎます。

品質と安全性を両立させるため、全数検査が徹底されているケースが多く、人命に直接関わる製品として、厳格な品質基準が設定されています。

外観検査で活用される3つの検査方法

外観検査には、人の感覚を生かした「目視検査」と、機械による「画像処理検査」、そして画像処理にAIを組み合わせた「AI外観検査」の3つの手法が用いられます。製品の特性や求められる精度に応じて、単独または組み合わせて活用されるケースが一般的です。

ここでは、外観検査で活用される3つの検査手法を詳しく解説します。

目視検査(人による検査)

熟練検査員が経験をもとに不良を直接目で確認する方法です。人間の五感を活用するため柔軟な判断ができます。

一方で、作業者の集中力や疲労による見落とし、人件費や教育コスト、検査精度のばらつきが課題です。また、検査員の熟練度によって検出レベルにムラが発生しやすいという問題もあります。

目視検査には、検査方式によって以下の種類があります。

インライン検査

生産ラインの中に組み込まれる検査です。製造中の製品をリアルタイムで検査するため、不具合が発生した際に最短で製造を中断でき、不具合発生時のロスを最小限に抑えられます。

ただし、ラインのペースに合わせて検査する必要があるため、検査員のキャパシティを超えると見逃しが発生する懸念があります。

オフライン検査

生産ラインから外れて行う検査です。製品一つひとつに時間をかけて検査できるため、詳細に検査できます。検査員を育てる場としても有効ですが、時間をかけすぎると検査コストが増加する点に注意が必要です。

全数検査

生産されたすべての製品を検査する方法です。不良品の流出可能性を限りなくゼロに近づけられる一方、時間的・経済的コストが高いため、医療機器や自動車・航空機の部品など、不良品が許されない製品に適しています。

抜き取り検査

決められた数量を取り出して検査する方法です。検査にかかるコストや手間を削減できますが、すべての製品が検査されないため、品質が完全に保証されるわけではありません。製造工程に適した検査方法やサンプル数の検討が重要です。

【関連記事】

目視検査のコツと最新技術(AI外観検査)の活用を解説!

画像処理による自動検査

カメラで撮影した画像を解析し、設定した基準に基づいて自動的に合否を判定する手法です。高解像度カメラやセンサーを用いて製品の表面を撮影し、その画像データを解析して不良や欠陥を判別します。

画像処理による自動検査は24時間稼働が可能で、客観的なデータによる安定した検査を実現します。照明条件やカメラ性能の最適化が精度に直結しますが、想定外の不良やノイズには弱く、ルール設定の調整が必要です。

また、カメラに映らない範囲は検査できないため、複数の面を検査する場合は製品や業界に特化した外観検査システムなどを導入しなければなりません。

【関連記事】

外観検査の画像処理とは?自動化に欠かせないポイントや導入のメリットを解説

AI外観検査

画像処理にAI(ディープラーニング)を組み合わせ、人間のように不良の特徴を学習して判定する検査手法です。従来の画像処理検査がルールベースで判定するのに対し、AI外観検査は学習データをもとにするため、微細なキズや曖昧な色ムラなど、人では判断が難しい不良も高精度に検出できます。

一方で、学習データの収集や運用には専門知識とコストが求められます。また、AIがどのような基準で欠陥を検出しているのかが明確に理解できない点にも留意が必要です。

【関連記事】

AI外観検査とは?メリット・デメリットや事例を解説!

外観検査の精度を上げるポイント

外観検査の精度を高めるには、検査基準の明確化や環境の整備、検査データの活用といった複数の要素が重要です。

ここでは、外観検査の精度を上げる重要なポイントを3つ解説します。

検査基準の明確化と標準化

「どこまでが良品で、どこからが不良か」を明確にし、作業員間で検査基準を標準化することが大切です。基準が曖昧だと、目視検査では精度にばらつきが生じ、自動検査ではシステム設定が難しくなります。

検査基準書には、不良の内容や具体的な不良発生箇所、不良と判断される判断基準、判断ができない不具合が発生した際の報告方法などを明記し、作業員が書面を見て検査の判断を一人でできるようにすることが重要です。

また、不良が流出した際や今までに検出したことのない不良が発生した際には、必ず基準書を更新し、常に最新の情報を維持しましょう。

【関連記事】

外観検査におけるキズの基準とは?JIS規格との関連性や設定方法を解説

検査環境の最適化

検査環境は外観検査の精度に大きな影響を与えます。目視検査では適切な照明や作業者の疲労軽減が重要で、自動検査では製品の安定した撮影や光の当たり方を最適化することが求められます。

| 目視検査 | 自動検査 |

|---|---|

|

|

このように安定した環境を整えることで誤検出を防ぎ、信頼性の高い検査を実現できます。また、検査時間を短くしてメリハリをつけることで、検査員の集中力を持続させる工夫も効果的です。

検査データの記録・分析と継続的改善

検査結果をデータとして蓄積し、不良の発生傾向を分析することが品質向上のカギです。定期的に見直しを行うことで生産ライン全体の改善につながります。

また、AI外観検査では検査データを学習させることで、精度を継続的に向上させることが可能です。検査結果をリアルタイムで製造工程の各データと紐づけることで、不良発生の根本的な要因解析につながり、不良そのものを発生させない品質管理を実現します。

SAIASの外観検査システム構築サービスで効率化を実現

外観検査は製品の品質を守る上で欠かせない工程ですが、目視だけでは精度や効率に限界があります。画像処理やAIを活用した自動化を導入することで、不良品の見逃しを減らし、生産ライン全体の効率向上が可能です。

SAIASでは、製品や業界特性に合わせた外観検査システムの構築から運用までを総合的にサポートする「外観検査総合コンサルティングサービス」を提供しています。検査基準の設定や環境整備、データ活用の最適化までワンストップで対応し、精度と効率を両立した品質管理を実現可能です。

外観検査の自動化に興味がある方、検査精度の向上や効率化を検討されている方は、ぜひお気軽にご相談ください。